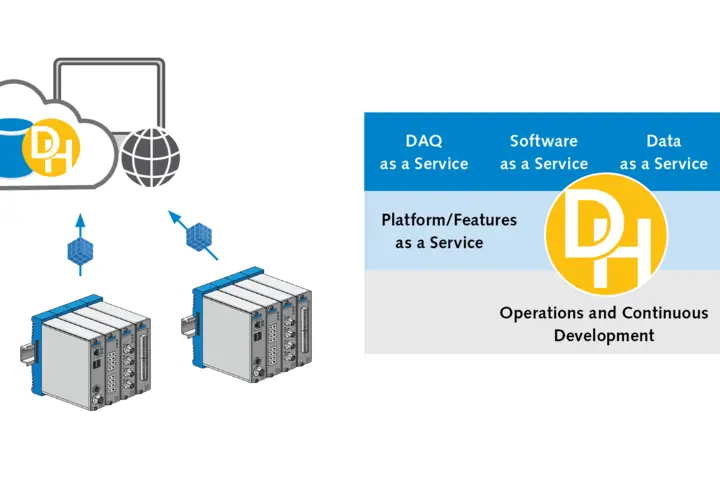

ウィンタートゥール,2022年2月 —— 「センサからクラウドまで」。これは、キスラーが2020年代に実現を目指しているビジョンです。測定技術を駆使する開発作業やプロセスにおいて、ほとんどいつも出発点となるのは何でしょうか。それはもちろん、必要なデータです。最も重要な要因となるのは、データの供給と完全性です。将来的には、関連するソフトウェアコンポーネントは、ますますクラウド内のフレキシブルで可用性の高いサービスとして操作することになるでしょう。このモットーは、本当は「クラウドからセンサまで」とするべきでしょう。新しいキスラーのデジタルハブには、非常に動的な分散型測定セットアップからの全データが集まります。

デジタル化で、測定技術の進化はどのように加速しているのでしょうか。この問いに答えるために、もう一つ例を見てみましょう。現在、キスラーはスイス連邦鉄道(SBB)と協力し、普通列車のブレーキのメンテナンスを改善するプロジェクトを進めています。従来は、1個のセンサを各車輪に取り付けて測定する必要があり、その結果を紙に記録していました。しかし、新しいデジタルベースのソリューションでは、4個のセンサを同時に配置することができます。そのメリットは、各ボギー台車で1回の測定だけが必要になるという点です。評価とレポートも自動的に処理されます。関連する原データや生成されたレポートの原本は、デジタル的にシールされたパッケージに保存され、変更できないように保護されます。SBB内部でのデータ改ざんの最近の事例が示すように、これはかなり重要な機能です。

しかし、新しいデジタルソリューションのメリットは、制動力測定の効率化と信頼性の向上だけではありません。モジュール設計の原理により、複数の制動力測定システムを接続し、さらに大きなシステムソリューションをつくることが可能なのです。将来的には、わずか1ステップでの全列車の半自動ないし全自動での測定に道を開くものとなるでしょう。測定チャンネルの拡大と圧力センサの使用は、もう1つの利点をもたらす可能性があります。それは、車輪で作用する実際の制動力と並行して、空気圧を測定することで、制動システム全体の状態についての情報が得られるようになるという点です。あらゆる経時的測定のために収集された、高度に体系化された原データも、その後の解析で利用できます。これは、状態本位のメンテナンスなどの整備の基礎となり、製品ライフサイクルについての知識をもたらし、究極的には、ボギー台車などのコンポーネントの設計の改善につながります。