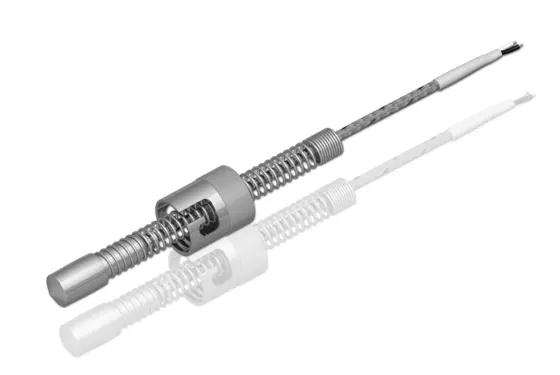

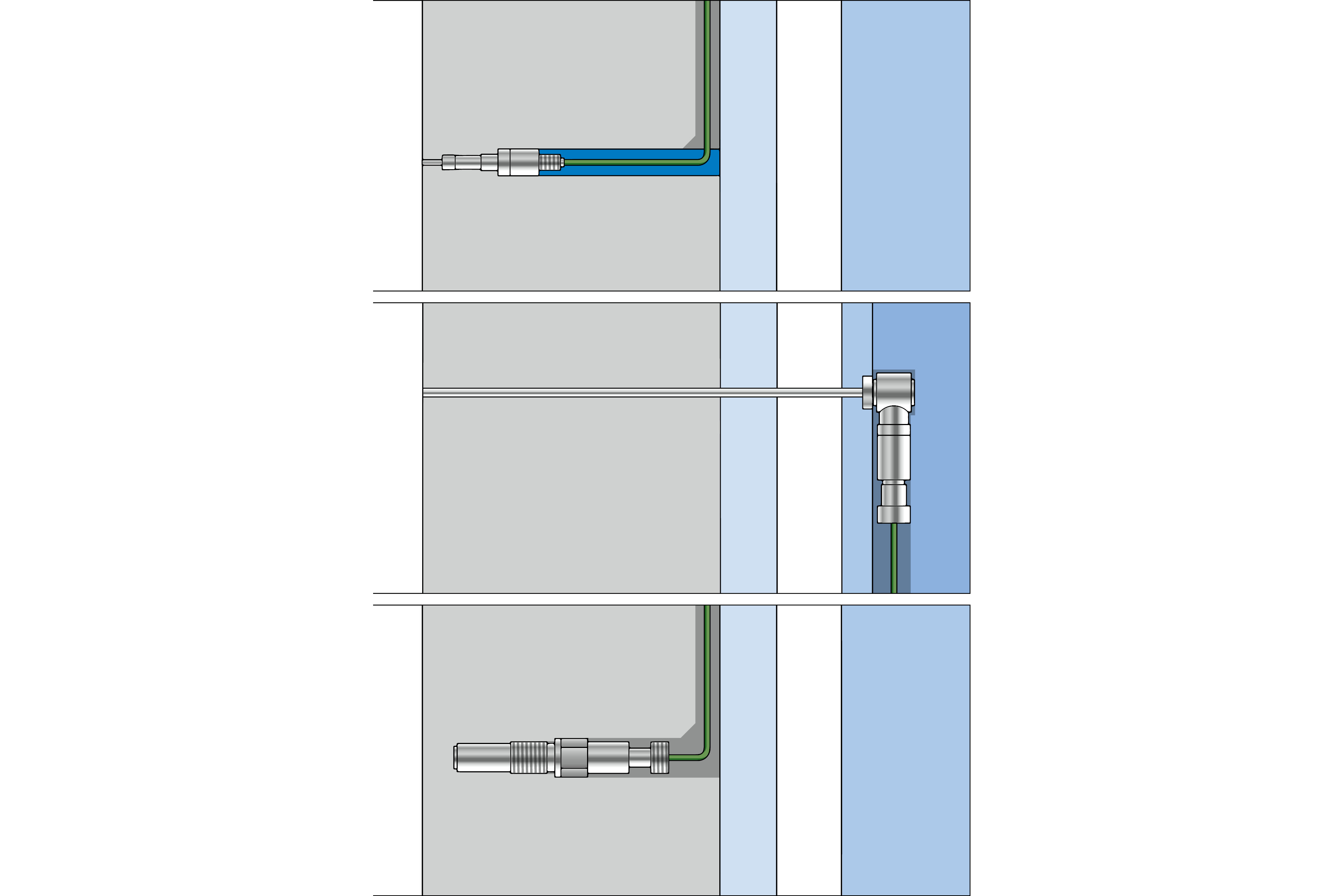

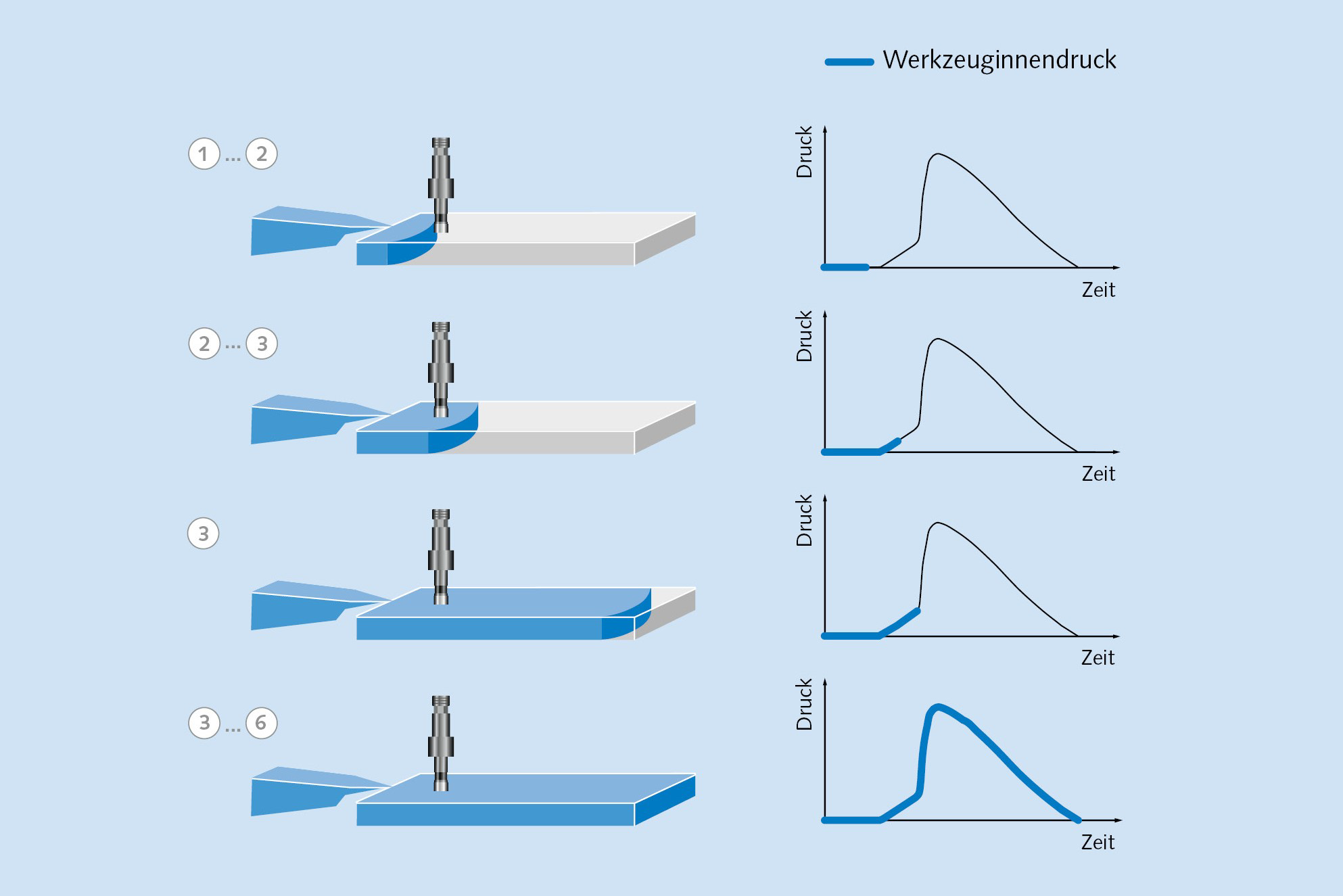

Kistler bietet ein Vielzahl von unterschiedlichen Sensoren an. Die Auswahl ist jedoch einfach, da sie sich im Wesentlichen nach den Einbauverhältnissen im Werkzeug richtet. Die piezoelektrische Messtechnik bietet den Vorteil, dass sie im gesamten Messbereich (meist 0 -2000 bar) ein ausreichend gutes Signal liefert. Lediglich bei sehr kleinem Drücken, z.B. bei Schäumprozessen sollte die Messkette entsprechend angepasst werden. Wählen Sie den geometrisch größtmöglichen Sensor, um den Einbau möglichst einfach zu gestalten. Die Wahl eines direkten oder indirekten Werkzeuginnendrucksensors richtet sich nach dem Grundaufbau des Werkzeugs. Für bestehende Werkzeuge ist der Einsatz hinter einem Auswerfer oft die einfachere Möglichkeit, wohingegen die direkt wirkenden Sensoren mehr Flexibilität in der Positionierung bieten.

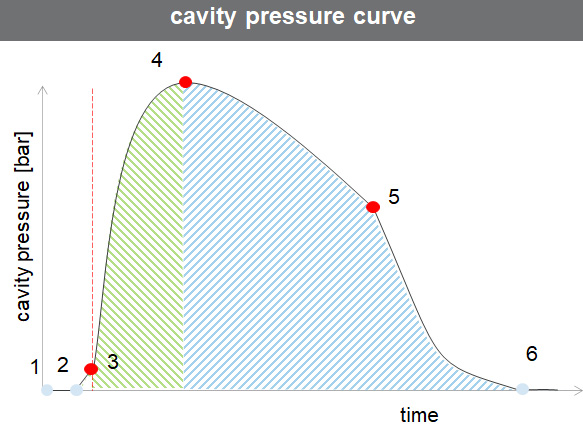

Zuverlässige und genaue Sensoren bilden die Grundlage für eine effektive Prozessüberwachung beim Spritzgießen. Dort zu messen, wo der Prozess abläuft, ist der Schlüssel zu größtmöglicher Prozesstransparenz. Unsere Philosophie ist es, die entscheidenden Prozessgrößen «Druck» und «Temperatur» direkt im Spritzgießwerkzeug zu erfassen. Abweichungen vom Idealzustand werden durch unsere Überwachungssysteme sofort in den jeweiligen Prozesskurven dargestellt und erlauben eine zuverlässige Vorhersage der Qualität des Formteils, Schuss für Schuss.

Dies ermöglicht:

- Eine effiziente und gezielte Einrichtphase für neue Werkzeuge

- Ein Anfahren des Werkzeugs mit minimalem Zeitaufwand

- Eine zuverlässige Überwachung des Spritzgieß-Prozesses

- Eine aussagekräftige und individuelle Dokumentation für jedes gefertigte Teil

![Sensorbasierte Effizienzsteigerung beim Spritzgießen [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_CMSHeading_1100x420/kistler_934-608_6691.webp)

![Sensoren und Systeme Qualitätsüberwachung und Prozessregelung beim Spritzgießen [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-112d.webp)

![Technologie und Prozess-Know-how als Erfolgsfaktoren [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/960-733d.webp)