Zylinderdrucksensoren für den Einsatz in Großmotoren müssen besonderen Anforderungen gerecht werden. Kistler setzt mit den Drucksensoren (6636A2 und 7636A2) neue Benchmarks in diesem Sektor. Im Vergleich zu den bewährten Vorgängermodellen (6613CG2/7614CG2) konnte die hohe Temperaturbeständigkeit von 350°C beibehalten und der Überlastbereich sogar auf 450 bar dynamisch ausgeweitet werden. Diese neue Generation von piezoelektrischen Zylinderdrucksensoren für langsam laufende Großmotoren ist daher für neue Motorengenerationen und den Einsatz von Future Fuels bestens vorbereitet. Neu kommt die qualitativ hochstehende Kistler PiezoStar Kristall Technologie zum Einsatz, die bis zu fünfmal empfindlicher als Quarz ist. Der Kristall bietet eine hervorragende und nahezu temperaturunabhängige Messstabilität. Der permanente Betrieb der Sensoren zur Verbrennungsüberwachung in den Großmotoren erfordert eine äußerst robuste Bauweise. Die herkömmlichen Steckverbindungen zur Signalübertragung wurden durch geschweißte Verbindungen ersetzt, weshalb die Sensoren wesentlich unempfindlicher gegenüber Vibrationen sind und eine deutlich stabilere Übertragung der Messwerte gewährleisten. Darüber hinaus sorgt das besondere Antistrain-Design der neuen Zylinderdrucksensoren für eine überlegene Belastungsresistenz.

Neue Zylinderdrucksensoren zur Überwachung und Verbrennungsoptimierung von Großmotoren

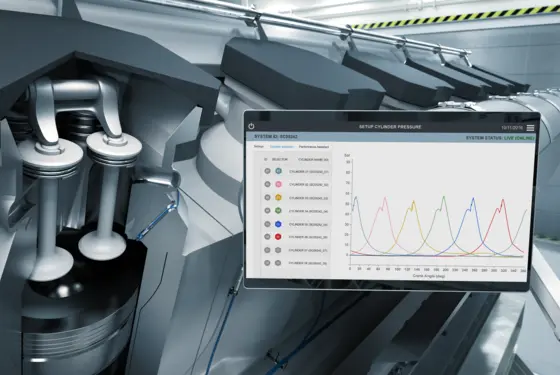

Winterthur, Mai 2025 – Der optimale Betrieb von Großmotoren, insbesondere langsam laufender Motoren, wie sie beispielsweise in der Schifffahrt zum Einsatz kommen, wird durch die Closed Loop Combustion Control (CLCC) – einem geschlossenen Regelkreis – gewährleistet. Für die permanente Verbrennungssteuerung stellt Kistler eine neue Generation piezoelektrischer Zylinderdrucksensoren vor, die sich durch einen extrem robusten Aufbau, hohe Temperaturbeständigkeit und Druckresistenz sowie hochpräzise Messergebnisse auszeichnen. Die äußerst langlebigen Sensoren liefern der elektronischen Steuerung die Datenbasis für die permanente Optimierung der Verbrennungsprozesse. Auf diese Weise werden der Kraftstoffverbrauch und somit der Ausstoß von Schadstoffen sowie Partikeln reduziert. Die neuen Zylinderdrucksensoren sind für den Betrieb mit herkömmlichen Kraftstoffen sowie Future Fuels wie Wasserstoff, Ammoniak oder Methanol ausgelegt.

Zylinderdrucksensoren verlängern die Lebensdauer von Großmotoren

Der Einsatz von Zylinderdrucksensoren trägt erheblich zur langen Lebensdauer und somit zum nachhaltigen Betrieb von langsam laufenden Großmotoren bei, die beispielsweise in Containerschiffen verbaut sind. Die Zylinderdrucksensoren erfassen Parameter wie Zylinderdruck, Brennzeitpunkt und Klopfen. Die Messergebnisse werden in den geschlossenen Regelkreis (CLCC) zur Verbrennungsanalyse eingespeist. Die elektronische Motorensteuerung greift in Echtzeit ein und justiert den Motor so, dass die Verbrennungsprozesse in allen Zylindern ausbalanciert sind. Auf diese Weise werden die mechanische Belastung des Motors verringert, die Kraftstoffeffizienz verbessert und Emissionen reduziert.

Verbrennungsoptimierung in Schiffs-Großmotoren zum Erreichen der Klimaziele (der IMO)

Im Bereich der Großmotoren wird mittelfristig nicht auf den Einsatz der Verbrennertechnologie verzichtet werden können. Momentan wird noch die Mehrheit aller Schiffs-Großmotoren mit Schweröl betrieben, wobei verstärkt auf alternative Treibstoffe (Future Fuels) wie Gas, Ammoniak oder Methanol gesetzt wird – im ausschließlichen oder hybriden Betrieb. Darüber hinaus werden auch für langsam laufende Großmotoren Tests für den Betrieb mit Wasserstoff durchgeführt. Die 175 Mitgliedsstaaten der Internationalen Schifffahrts-Organisation (International Maritime Organization IMO), eine Sonderorganisation der Vereinten Nationen, hat sich zum Ziel gesetzt, dass die internationale Seeschifffahrt bis etwa zum Jahr 2050 die netto Klimaneutralität erreichen soll. Daher ist es essentiell, fortschrittliche Technologien zum Erlangen der Zwischenziele und des Endziels einzusetzen. Mithilfe von Messtechnik – wie den Zylinderdrucksensoren von Kistler – wird der Kraftstoffverbrauch von Schiffsmotoren um etwa 1,8 % gesenkt. Der CO2-Ausstoß verringert sich in Relation dazu. Zur Veranschaulichung kann gesagt werden, dass ein Schiffs-Großmotor in einem Jahr durchschnittlich 2.000 (metrische) Tonnen weniger CO2 ausstößt. Weltweit sind etwa 10.000 Schiffe mit Zylinderdrucksensoren von Kistler ausgerüstet, die dazu beitragen, dass diese Schiffe jedes Jahr rund 20 Millionen Tonnen CO2-Emissionen einsparen.

Hochpräzise Zylinderdruck-Überwachung für unterschiedliche Motortypen

Die neue Generation von Zylinderdrucksensoren (6636A2 und 7636A2) für hochpräzise Messungen an langsam laufenden Großmotoren ersetzen die alte Sensorgeneration (6613CG2 und 7614CG2). Die Sensoren 6636A2 und 7636A2 sind in Bezug auf die technischen Parameter identisch und unterscheiden sich in der jeweiligen Dimension des Sensorkörpers und des Einbaugewindes. Neben diesen Sensortypen, die für den Einbau in Zweitakt-Großmotoren ausgelegt sind, bietet Kistler auch einen Sensor (6635A1), der für den Einsatz in Viertakt-Großmotoren konzipiert ist.

![Neue Zylinderdrucksensoren von Kistler zur Überwachung und Verbrennungsoptimierung von Großmotoren [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/962-009d.webp)