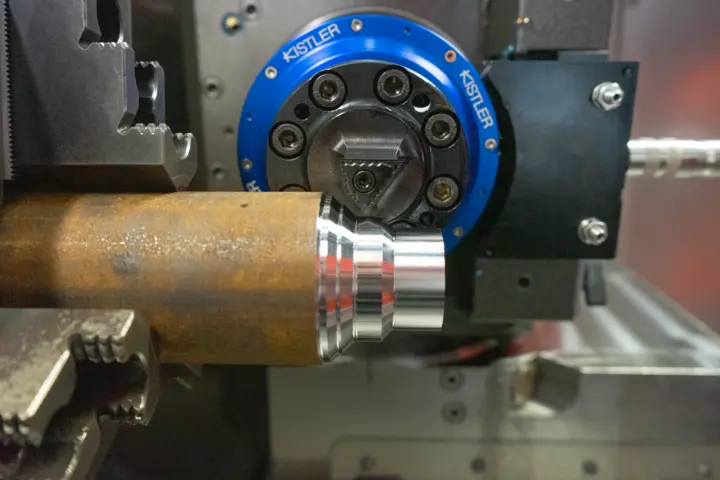

Mit dem High Dynamic Turning HDT und den dazugehörigen FreeTurn-Werkzeugen will Ceratizit das Drehen revolutionieren. Das innovative System ermöglicht die Herstellung von komplexen Geometrien mit nur einem Werkzeug. Während einer umfassenden Testreihe wurden die auf die Schneide wirkenden Kräfte mit Messtechnik von Kistler erfasst. Das Dynamometer lieferte zuverlässige Werte, aus denen die Ingenieure von Ceratizit wichtige Erkenntnisse gewannen.

Die Firma Ceratizit ist seit über 95 Jahren Pionier auf dem Gebiet anspruchsvoller Hartstofflösungen für Zerspanung und Verschleißschutz. Das Unternehmen entwickelt und produziert hochspezialisierte Zerspanungswerkzeuge, Wendeschneidplatten, Stäbe aus Hartstoffen und Verschleißteile. Mit weltweit über 9.000 Mitarbeitenden, 34 Produktionsstätten und einem Vertriebsnetz mit über 70 Niederlassungen ist die Gruppe ein Global Player der Hartmetallbranche. Ihre innovativen Lösungen werden unter anderem im Maschinen- und Werkzeugbau, in der Automobilbranche, Luft- und Raumfahrtindustrie sowie der Medizinindustrie eingesetzt.

![Auf den richtigen Dreh gekommen [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-393d.webp)