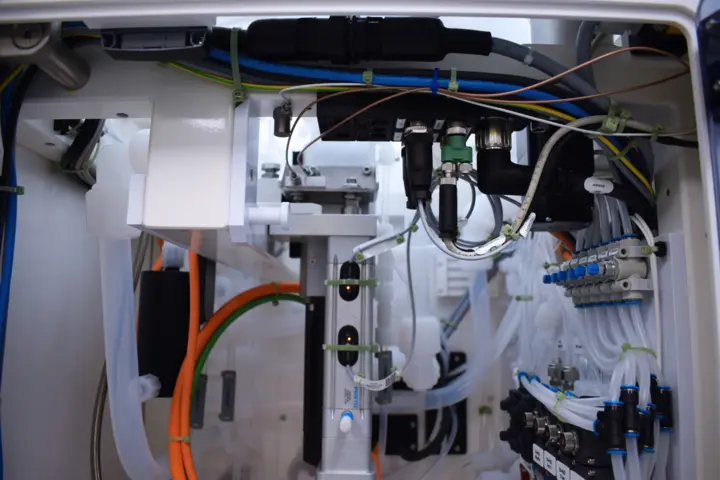

Komplexes Innenleben: Die Anlagen von AP&S zur Reinigung und Oberflächenbearbeitung von Wafern stellen aufgrund der vielen Komponenten eine Herausforderung für Predictive Maintenance dar.

Um die Fähigkeit zur vorausschauenden Wartung in die Nassprozessanlagen von AP&S zu integrieren, haben die Softwareexperten von tepcon – ein Schwesterunternehmen von AP&S – eine Partnerschaft mit dem neuen Kistler Digital Solutions Lab gestartet. Das Entwicklungsprojekt im Bereich Halbleiterfertigung hat zum Ziel, auf Basis von Machine Learning eine prognosefähige Intelligenz unabhängig von der einzelnen Anlage zu erschaffen.

Die Halbleiterindustrie ist eine der komplexesten Branchen überhaupt: Nicht nur werden Schaltkreise und Mikrostrukturen wie MEMS immer kompakter und leistungsfähiger; auch die Produktion entwickelt sich stetig weiter. Für einen einzelnen Chip fallen heute 400 bis 1000 Einzelschritte in der Fertigung an – entsprechend unübersichtlich und komplex sind die Wertschöpfungsketten, die sich über den gesamten Globus verteilen.

Ein Baustein in diesem Puzzle ist das Unternehmen AP&S in Donaueschingen im äußersten Südwesten Deutschlands. Hier hat man sich auf die Herstellung von Nassprozessanlagen spezialisiert, die zur Reinigung und Oberflächenbearbeitung (Ätzen, Stripping, Plating) von Wafern und Substraten eingesetzt werden. 160 Mitarbeiter weltweit entwickeln und fertigen Anlagen in den beiden Segmenten Single Wafer Processing (Einzelbearbeitung) und Batch Processing (Stapelverarbeitung). Auch Serviceleistungen wie Reparaturen und die komplette Überholung von Anlagen gehören zum Portfolio.

![Eine künstliche Intelligenz entsteht [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-398d.webp)