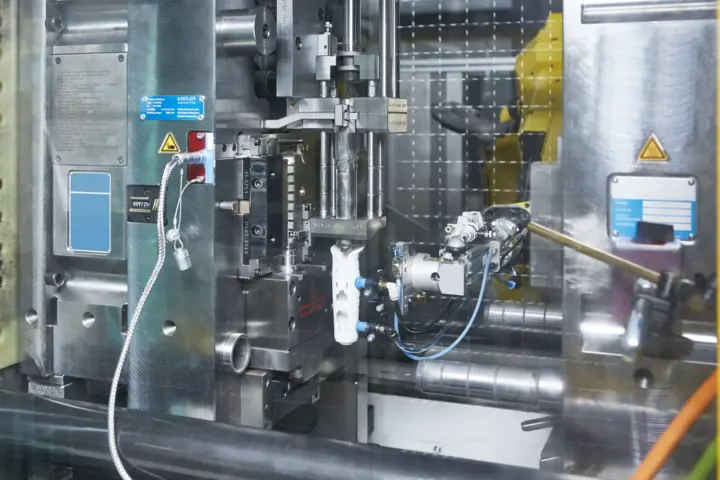

Die im Werkzeug verbaute Sensorik liefert die Basis für eine transparente Prozessführung für alle stofflichen und formteilspezifischen Bauteilattribute und ist somit der Fingerabdruck des Bauteiles

Um die Qualität der Kunststoffteile für Pipettensysteme genauestens zu überwachen, setzt man bei Sartorius in Helsinki auf das Prozessüberwachungs- und regelungssystem ComoNeo von Kistler. Die Funktionalität ComoNeoPREDICT erlaubt präzise Vorhersagen der Bauteilqualität bereits im Spritzgießprozess und schafft damit die Basis für eine intelligente Überwachung.

Wenn es um medizintechnische Produktherstellung geht, herrschen höchste Anforderungen: Die Prozesse müssen nicht nur sehr genau, sondern auch wiederholbar und stabil sein, um Produktionsergebnisse zu verifizieren und um unerwünschte Einflüsse ausschließen zu können. Das deutsche Traditionsunternehmen Sartorius ist führend im Bereich Labor- und Pharmaprodukte. Der 1870 gegründete, börsennotierte Konzern mit Hauptsitz in Göttingen ist weltweit aktiv und versorgt Labors und Forschungseinrichtungen mit spezialisiertem Equipment wie etwa hochgenauen Waagen, Filtereinheiten oder Zentrifugen. Das Segment Liquid Handling von Sartorius ist im hohen europäischen Norden angesiedelt: Während in Helsinki mechanische und elektronische Pipettensysteme entwickelt und Teile dafür hergestellt werden (etwa sechs Millionen Einzelteile im Jahr), fertigt Sartorius an einem weiteren finnischen Standort Pipettenspitzen in sehr hohen Stückzahlen von über 600 Millionen pro Jahr.

![Präzise Vorhersage der Bauteilqualität [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-139d.webp)