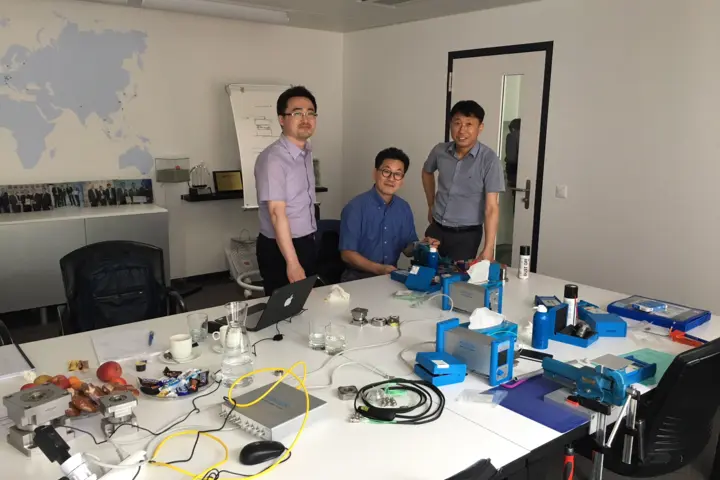

Von rechts nach links: Die Entwicklungsingenieure Sung-Hyun Woo, Ph.D., und Jong-Min Im vom Korea Aerospace Research Institute (KARI) arbeiten zusammen mit Seong-Oh Lee von Kistler an der Messkette für Satelliten-Vibrationstests.

Die koreanische Luft- und Raumfahrtagentur vertraut für das Force Limited Vibration Testing (FLVT) von Satelliten auf Messtechnik von Kistler: 24 kreisförmig angeordnete und mit LabAmp-Ladungsverstärkern und Datenerfassungseinheiten verbundene Kraftsensoren ermöglichen eine integrierte Beschleunigungsregelung, mit der Schäden durch übermäßiges Testen verhindert werden können.

Südkorea ist erst vor relativ kurzer Zeit in den Kreis der Raumfahrtnationen vorgestoßen. Den Grundstein hierfür legte das Land im Jahr 1989 mit der Gründung des Korea Aerospace Research Institute (KARI). Es befindet sich in Daejeon im Zentrum Südkoreas und gehört zum Wissenschafts- und Forschungscluster Daedeok Innopolis mit über 20.000 Forschern. In den 1990ern entwickelten die Spezialisten von KARI ihre ersten Raketen für Raumfahrzeuge. Heute liegt der Schwerpunkt der Raumfahrtagentur auf der Entwicklung intelligenter unbemannter Luftfahrzeuge (UAVs), Satellitenprogrammen und – in Zusammenarbeit mit der NASA – der Erforschung des Mondes.

Im Rahmen eines im Juni 2018 gestarteten Projekts setzten die Ingenieure von KARI sich zum Ziel, eine Infrastruktur zu implementieren, mit der Vibrationstests für große Nutzlasten flexibel durchgeführt werden können. Der sogenannte Force Limited Vibration Test (FLVT) ist ein bewährtes Verfahren, um die mechanischen Belastungen aufgrund von Vibrationen während der Start- und Flugphase zu simulieren. Hierbei wird der Prüfling auf einen Vibrationstisch gesetzt, mit dem Massen auf definierte und geregelte Weise angeregt werden können. Um eine schwere Beschädigung oder sogar die Zerstörung des Prüflings durch übermäßiges Testen zu vermeiden, werden die Beschleunigungswerte häufig mithilfe zusätzlicher Kraftsensoren geregelt. „Diese Methode hat sich als empfindlicher, zuverlässiger und praktischer erwiesen als die alleinige Überwachung der Beschleunigung“, erklärt Sung-Hyun Woo, Direktor und leitender Wissenschaftler in der Abteilung für Weltraumumgebungstests bei KARI. „Unser Ziel war es, eine Regelung zu entwickeln, die die Anregung automatisch, abhängig von der Rückmeldung der Kraftsensoren, verringert.“ Diese Reduzierung des Beschleunigungspegels in engen Frequenzbändern nennt man „Notching“ – sie wird üblicherweise in Frequenzbändern angewendet, in denen ein Prüfling Resonanzen aufweist.

![Höhere Testsicherheit [object Object]](https://kistler.cdn.celum.cloud/SAPCommerce_Document_Preview/961-471d.webp)